Сварочные каретки становятся все более распространенным инструментом для сварки на судоверфях и других крупных промышленных объектах. Их необходимость вполне очевидна в контексте автоматизации процессов при работах на действительно масшатбных проектах. Каретки для сварки используются на верфях по всему миру. Они помогают повысить производительность, улучшают качество производимых сварных швов. Именно эти показатели являются критичными для конкурентоспособности в отрасли, которая в течение последнего десятилетия продемонстрировала повышение стандартов качества, рост затрат и уменьшение количества задействованной рабочей силы. Рассмотрим более детально.

Особенностью судовых корпусных конструкции является наличие в них плоских 1D и криволинейных 2D и 3D поверхностей, которые подлежат дальнейшей обработке. Помимо этого, судовые конструкции требуют создания различных сборок соединений и последующей их сварке, как в нижнем (наиболее эффективное) положении – в цеху, так и в других пространственных положениях – в цеху и на стапеле. Также, в зависимости от конструктивных особенностей и требуемых характеристик, при сварке одних и тех же соединений могу быть применены различные процессы сварки.

Помимо вышеперечисленного, существует ряд особенностей, исключающих или существенно ограничивающих применение автоматизации процессов сварки к целому спектру судовых конструкций. К таким особенностям можно отнести:

Наиболее просто автоматизировать сварку прямолинейных сварных швов и швов конструкций, изогнутых только в одной плоскости. К таким конструкциям в первую очередь относятся балки таврового сечения – шпангоуты, бимсы, стрингеры, флоры. Также легко автоматизируется сварка полотнищ плоских и полуобъёмных секций, а также приварка набора одного направления в таких секциях (палубных, бортовых, секций переборок, платформ, секций надстроек). Наибольшие трудности возникают со сварными соединениями объёмных секций (например, секций двойного дна, имеющих большое количество сварных швов в разных плоскостях, которые приходится сваривать в разных пространственных положениях), блоков корпуса и блоков оконечностей.

Автоматизация

Когда специалисты слышат слова «автоматизация сварки» или «оборудование для автоматической сварки», невольно сразу представляются массивные сварочные комплексы, занимающие целые пролёты производственных цехов. Безусловно, возможности современного оборудования и средств управления весьма велики и позволяют производить сварку, практически любым методом, конструкций любого размера и сколь угодно сложной конфигурации. Однако при разработке общего технологического процесса изготовления конструкций и выборе оборудования всегда необходимо помнить о двух существенных моментах:

Сварочное оборудование

К автоматическому сварочному оборудованию уместно будет отнести тракторы для сварки под флюсом, а также те самые сварочные колонны и порталы. Тогда к оборудованию для автоматической сварки, то есть к средствам автоматизация сварки, можно отнести всевозможные вращатели, позиционеры, кантователи, которые могут использоваться в различных сварочных комплексах. В этом же ряду стоят и всевозможные сварочные стенды, кондукторы – то есть всё то, что мы привыкли называть средствами технологического оснащения или технологической оснасткой.

К автоматическому сварочному оборудованию уместно будет отнести тракторы для сварки под флюсом, а также те самые сварочные колонны и порталы. Тогда к оборудованию для автоматической сварки, то есть к средствам автоматизация сварки, можно отнести всевозможные вращатели, позиционеры, кантователи, которые могут использоваться в различных сварочных комплексах. В этом же ряду стоят и всевозможные сварочные стенды, кондукторы – то есть всё то, что мы привыкли называть средствами технологического оснащения или технологической оснасткой.

При этом можно говорить о степени автоматизации сварки, реализуемом на том или ином комплекте оборудования. В самом деле, самый обычный универсальный сварочный вращатель, являющийся одним из самых распространённых видов оборудования, может использоваться в различных вариантах, представляющих различную степень автоматизации.

Если же мы добавим к нашему автоматизированному комплексу погрузочно-разгрузочное устройство, то мы получим полностью автоматический сварочный комплекс и сможем сказать, что достигли полной автоматизации сварки нашего изделия.

Как видно из этого простейшего примера, степень автоматизации и, соответственно, производительность, могут достигаться применением различного оборудования, а, самое главное, сочетанием разных видов оборудования. При этом повышение производительности в том или ином виде будет достигнуто как при использовании дорогостоящего полностью автоматического оборудования, так и в случае применения недорогих механизмов. Но, поскольку нет каких-либо объективных критериев оценки, очень трудно точно определить степень (уровень, порядок) автоматизации процесса сварки изделия или конструкции. Интуитивно понятно, что сварочные колонны и порталы (не говоря уже об автоматизированных линиях), можно считать полностью автоматическим оборудованием, которое можно отнести к разряду «большой» автоматизации. В таком случае к средствам «малой» автоматизации придётся отнести различные вращатели, позиционеры, кантователи, тракторы для сварки под флюсом, а также средства автоматизации сварки в защитных газах, то есть сварочные каретки, о которых мы и расскажем более подробно.

Сварочные каретки – описание, классификация, конструкция, основные функции

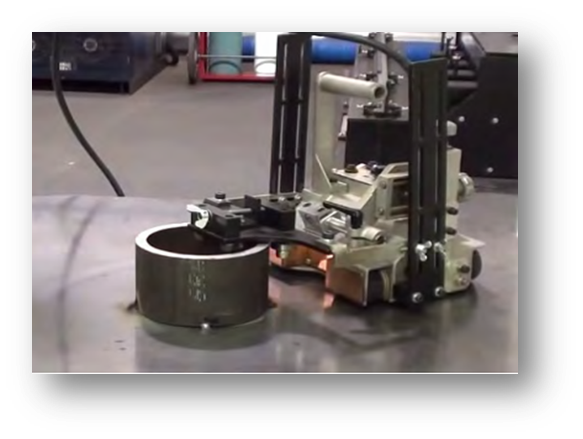

Сварочная каретка представляет собой самоходный механизм, несущий сварочную горелку для сварки плавящимся электродом в среде защитных газов (MIG/MAG сварка) и способный перемещаться со сварочной скоростью по траектории сварного стыка.

Сварочная каретка представляет собой самоходный механизм, несущий сварочную горелку для сварки плавящимся электродом в среде защитных газов (MIG/MAG сварка) и способный перемещаться со сварочной скоростью по траектории сварного стыка.

Обычно сварочная каретка состоит из опорной платформы, на котором установлены привод перемещения, механизм удержания на свариваемом изделии, держатель сварочной горелки и блок управления, дополнительно, каретки могут быть оснащены блоком поперечных колебаний горелки (осциллятором) углового или линейного типа.

Все сварочные каретки можно разделить на два основных типа:

Также существуют каретки, предназначенные для приварки рёбер жёсткости различного профиля; они перемещающиеся по привариваемым ребрам жёсткости, удерживаясь на них за счёт зажимных роликов. Сварочные каретки на колесах c магнитным основанием, в основном предназначены для сварки угловых (тавровых) соединений и наиболее удобны для сварки балок таврового сечения, поэтому их оснащают устройствами для слежения по стыку – чаще всего упорными роликами с регулируемым вылетом, которые позволяют установить расстояние от горелки до стыка и поддерживать его в процессе перемещения каретки.

Каретки с перемещением по направляющим рельсам применяют для сварки стыковых и тавровых швов. Жёсткие направляющие 1D из алюминиевого профиля используют для плоских конструкций, гибкие направляющие 2D, 3D применяют при сварке на криволинейных поверхностях (корпус судна, ёмкость). Установка направляющих на изделия производится при помощи магнитных или вакуумных фиксаторов.

Держатели обеспечивают надёжное удержание одной или двух сварочных горелок на нужной дистанции сварки, регулировку положения горелки при помощи крестовых суппортов скольжения (слайдеров), наклон горелки поперёк стыка и в плоскости стыка (сварка «углом вперёд» или «углом назад»).

Системы управления кареток позволяют в широких пределах (от 0 до 1,5 м/мин) регулировать скорость сварки и обеспечивают подачу сигналов управления СТАРТ/СТОП на сварочный источник (полуавтомат) для включения и выключения цикла сварки; при этом желательно использование полуавтомата в режиме 4-хтактного управления для обеспечения отработки всех параметров цикла сварки: предварительная подача газа и нарастание тока в начале цикла и спад тока (заварка кратера) и подача газа после сварки для получения более высокого качества сварного шва.

Преимущества использования сварочных кареток:

Каретки для полуавтоматической сварки в среде защитных газов (MIG/MAG сварка), сварочные тракторы для сварки под флюсом – это первый шаг на пути постепенного перехода к автоматизации производства.

Каретки для полуавтоматической сварки в среде защитных газов (MIG/MAG сварка), сварочные тракторы для сварки под флюсом – это первый шаг на пути постепенного перехода к автоматизации производства.

В советской промышленности опыт применения такого оборудования был невелик, поэтому, возможно, их распространение на современных Российских предприятиях не является столь массовым, как, к примеру, в США, Японии, Корее, Китае.

Применение самоходных сварочных кареток даёт существенные преимущества перед использованием полуавтоматов в «ручном» режиме:

1. Использование стандартного сварочного оборудования

не возникает необходимости в приобретении какого-либо специального оборудования – большинство кареток используется совместно со стандартными сварочными полуавтоматами и стандартными сварочными горелками.

2. Отсутствие больших затрат на дополнительное обучение сварщиков

Поскольку управление сварочными каретками довольно просто и возможно использование уже знакомых рабочим сварочных полуавтоматов, то необходимость в длительном дополнительном обучении сварщиков отсутствует.

Необходимо только краткое обучение (инструктаж) навыкам установки, управлению и обслуживанию самих кареток, которое занимает 1-2 дня. Сварку соединения с использованием кареток можно поручать даже сварщиками, обладающим недостаточной квалификацией для сварки этого же соединения «вручную»!

Это становится возможным потому, что основные параметры режима сварки (ток, напряжение, скорость подачи проволоки), подобранные более опытными сварщиками, устанавливаются непосредственно на сварочном источнике, скорость перемещения каретки (скорость сварки), положение сварочной горелки относительно свариваемого стыка, параметры колебателя также определяется заранее. Оператору остаётся только правильно установить каретку на свариваемой конструкции, выбрать нужный режим сварки на сварочном источнике и нажать кнопку «Старт». После этого необходимо просто контролировать процесс.

3. Улучшение качества сварки

При сварке, с применением кареток, расстояние от сварочного стыка до токосъёмного наконечника сварочной горелки, определяющее длину дуги во время сварки, а также угол наклона горелки (как вдоль, так и поперёк стыка) будут неизменны и определяются надлежащей фиксацией сварочной горелки в держателе каретки. Скорость сварки и траектория перемещения горелки вдоль свариваемых стыков настраиваются заранее и остаются неизменными на всём протяжении сварки. Это способствует контролируемому проплавлению, образованию равномерной мелкочешуйчатой структуры сварного шва, отсутствию подрезов, улучшению геометрии сварного шва, образованию плавного перехода наплавленного валика к основному металлу.

При сварке, с применением кареток, расстояние от сварочного стыка до токосъёмного наконечника сварочной горелки, определяющее длину дуги во время сварки, а также угол наклона горелки (как вдоль, так и поперёк стыка) будут неизменны и определяются надлежащей фиксацией сварочной горелки в держателе каретки. Скорость сварки и траектория перемещения горелки вдоль свариваемых стыков настраиваются заранее и остаются неизменными на всём протяжении сварки. Это способствует контролируемому проплавлению, образованию равномерной мелкочешуйчатой структуры сварного шва, отсутствию подрезов, улучшению геометрии сварного шва, образованию плавного перехода наплавленного валика к основному металлу.

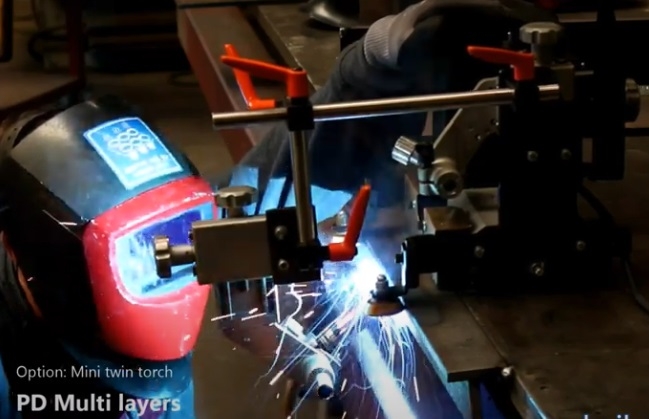

При использовании блока колебаний горелки происходит улучшение качества сварки заполняющих и облицовочных валиков многопроходных швов. Даже при неточной сборке сварного стыка можно добиться высокого качества сварки за счёт того, что многие каретки имеют упорные ролики, которые способны отслеживать линию стыка и корректировать траекторию перемещения сварочной горелки.

4. Повышение общей производительности сварки

Безусловно, увеличить скорость сварки, по сравнению с ручным методом, в случае применения одного и того же сварочного процесса, невозможно, но любая автоматизация даёт возможность увеличить интенсивность труда. Согласно статистике, среднее время сварки (время непосредственного горения дуги) при использовании ручного процесса MIG/MAG сварки составляет не более 40-45% от общего рабочего времени, то есть всего 3-3,5 часа в смену. При использовании сварочных кареток время сварки увеличивается до 5-6 часов в смену.

При ручной механизированной MIG сварке сварщик редко когда может выполнить шов длиной больше, чем 1 метр без изменения своего положения. После этого ему необходимо изменить положение свариваемой детали или самому переместиться вдоль сварочного стыка. При этом сварщик, естественно, прерывает процесс сварки. Для возобновления сварки он должен зачистить конец шва от брызг и плёнок и проварить перекрытие шва (15-25 мм).

Сварочная каретка может перемещаться непрерывно, сваривая шов любой длины по настроенной траектории сварки, в связи с чем, отпадает необходимость в постоянном прерывании и возобновлении процесса сварки, что приводит, к экономии, как времени сварки, так и ресурсов предприятия. Немаловажную роль играет и снижение усталости сварщика, которому теперь не нужно постоянно контролировать необходимую скорость сварки и поддержании нужного положения сварочной горелки, для обеспечения сварки качественного шва.

Сварщик имеет возможность наблюдать не только небольшой участок стыка в зоне дуги, но может полностью контролировать обстановку, в том числе, наблюдать за действиями других сварщиков, работающих на этой же конструкции, и поведением самой конструкции в процессе выполнения сварки.

Кроме того, конструкция многих кареток даёт возможность использовать две сварочные горелки, то есть выполнять одновременно два сварных шва или двух проходов одного шва с разделкой кромок. Также существует возможность одновременного обслуживания одним сварщиком нескольких кареток, что даёт повышение производительности труда сразу в несколько раз.

5. Уменьшение сварочных деформаций

Контроль тепловложения в сварочный шов даёт снижение общих деформаций конструкции после сварки. Это является следствием более точного поддержания параметров сварки – скорости сварки и напряжения дуги – по сравнению с ручным процессом.

Контроль тепловложения в сварочный шов даёт снижение общих деформаций конструкции после сварки. Это является следствием более точного поддержания параметров сварки – скорости сварки и напряжения дуги – по сравнению с ручным процессом.

Кроме того, постоянное зажигание и гашение дуги, во время перехода сварщика вдоль стыка, а также необходимость выполнять перекрытия швов, также способствуют увеличению деформаций. Уменьшению деформаций также способствует применение кареток для двухсторонней сварки двумя горелками единовременно.

6. Экономия сварочных материалов

Эта экономия возникает вследствие более точной настройки параметров сварки и их поддержания в заданных пределах в процессе сварки, что ведёт к уменьшению потерь сварочной проволоки на разбрызгивание. Отсутствие перерывов в процессе сварки, связанных с перемещением сварщика вдоль стыка, и возобновлений сварки с перекрытием швов, также экономит сварочные материалы.

Возможность сварки с поперечными колебаниями горелки позволяет уменьшить количество проходов. Также необходимо заметить, что при равномерном сварочном процессе можно снизить расход защитного газа, что может стать существенной статьёй экономии при использовании дорогостоящих сварочных смесей на основе аргона.

7. Уменьшение затрат на вспомогательные операции

Затраты на вспомогательные сварочные операции (зачистка шва и околошовной зоны, снятие усиления шва) уменьшаются вследствие того, что возможно получение «аккуратных» швов с контролируемым усилением / катетом. Уменьшение уровня разбрызгивания, вследствие стабильности процесса сварки, также способствует снижению затрат на операции зачистки после сварки.

8. Улучшение экологии производства

Удаление рабочих от источников нагрева, а также вредных излучений и дымов, образующихся при дуговой сварке, способствует улучшению условий труда. В ситуации, с которой сталкиваются многие (особенно небольшие) предприятия, незаменимым становится применение «малой» автоматизации. Если на предприятии, в достаточной степени, освоена механизированная сварка MIG/MAG в среде защитных газов с получением необходимого качества сварных швов, то использование сварочных кареток может принести даже более ощутимый результат, чем внедрение сварки под флюсом с использованием сварочных тракторов. Ко всему прочему, сварочные каретки потребуют меньших инвестиций и времени для внедрения на предприятии, так как:

Японская компания KOIKE более 100 лет производит самые надежные, простые в эксплуатации, легкие и сильные переносные машины для газовой резки металла и сварочные тракторы, подходящие под любые задачи.

По итогам многочисленных испытаний и положительных отзывов портативных машин компании KOIKE на машиностроительных заводах и судостроительных-судоремонтных верфях, мы можем с уверенностью сказать о том, что газорезательные машины и сварочные тракторы KOIKE зарекомендовали себя, как самые износостойкое, долгослужащее оборудование, разработанное в соответствии с высочайшими стандартами, которому нет равных по качеству. Подробнее с портативным оборудованием KOIKE для сварки можно ознакомиться здесь.